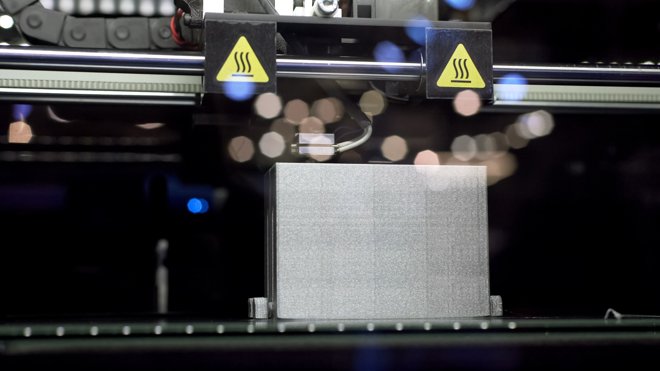

Nytt "recept" för 3D-metall: ”metoden kan minska kostnaderna för metallutskrifter”

En forskargrupp vid University of Cambridge har utvecklat en ny metod som gör det möjligt att "programmera" strukturella modifieringar till metallegeringar under 3D-utskrift. Samtidigt kan de finjustera dess egenskaper utan den traditionella slag- och uppvärmningsprocessen som har använts i tusentals år.

Enligt forskarna kombinerar den nya 3D-utskriftsmetoden de bästa egenskaperna från två världar: de komplexa former som 3D-utskrift möjliggör samt förmågan att få struktur och egenskaper hos metaller som traditionella metoder tillåter.

– Framtiden ser mycket lovande ut för 3D-utskrift, men det är fortfarande inte någon stor användning inom industrin, främst på grund av höga produktionskostnader. En av de största orsakerna till dessa kostnader är mängden justeringar som material behöver efter produktion, kommenterar Dr Matteo Seita från Cambridges Department of Engineering, som ledde forskningen.

3D-utskrift har generellt flera fördelar jämfört med andra tillverkningsmetoder. Till exempel är det mycket lättare att producera komplicerade former med 3D-utskrift och åtgången av material är mycket mindre än vid traditionella metalltillverkningsmetoder, vilket gör det till en mer effektiv process. Men det har också betydande nackdelar.

En av de stora nackdelarna med nuvarande 3D-utskriftstekniker är oförmågan att kontrollera den interna strukturen på samma sätt som traditionell teknik, vilket är anledningen till att så mycket efterproduktionsförändringar krävs.

Denna metod kan bidra till att minska kostnaderna för 3D-utskrift av metall, vilket i sin tur kan förbättra hållbarheten för metalltillverkningsindustrin Matteo Seita

Tillsammans med forskarkollegor i Singapore, Schweiz, Finland och Australien har gruppen nu skapat ett nytt "recept" för 3D-printad metall som ger en hög grad av kontroll över materialets inre struktur när det smälts av en laser.

Genom att kontrollera hur materialet stelnar efter smältning och mängden värme som genereras under processen, kan forskarna programmera slutmaterialets egenskaper.

Normalt är metaller designade för att vara starka och sega så att de är säkra att använda i strukturella applikationer. 3D-printade metaller är i sig starka, men också spröda. Strategin som forskarna tagit fram ger full kontroll över både styrka och seghet, genom att utlösa en kontrollerad omkonfiguration av mikrostrukturen när den 3D-printade metalldelen placeras i en ugn vid relativt låg temperatur. Deras metod använder konventionell laserbaserad 3D-utskriftsteknik, men med en liten justering av processen.

Vid tester visade det sig att deras 3D-printade stål fick samma prestanda som är jämförbar med stål som har tillverkats genom traditionell uppvärmning och slag.

– Vi tror att den här metoden kan hjälpa till att minska kostnaderna för 3D-utskrift av metall, vilket i sin tur kan utveckla metalltillverkningsindustrin, säger Seita i rapporten.

Resultaten rapporteras i tidskriften Nature Communications.

Av

Av